Имитационная модель балкерного терминала

Задача: Исследование работы Терминала и вычисления его пропускной способности и отдельных компонентов в рамках реализации проекта «Увеличение мощности перевалки АО «Дальтрансуголь» до 40 млн. тонн угля в год.

Кратко об объекте

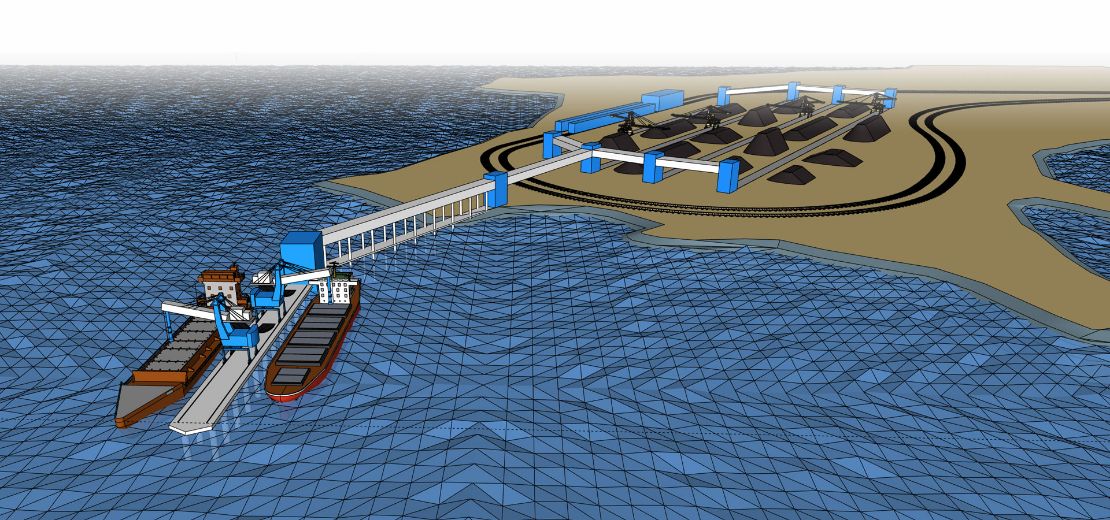

Ванинский балкерный терминал - важнейший перевалочный пункт на пути к рынкам Азиатско-Тихоокеанского региона, расположенный в глубоководной бухте Мучке и находящийся в крайней точке Байкало-Амурской магистрали, является одним из самых молодых и современных угольных терминалов России. Имеет непосредственный выход к двум независимым железнодорожным магистралям — Транссибирской и Байкало-Амурской, которые, в свою очередь, связывают порт со всей территорией России.

- Терминал оснащен автоматизированной системой разгрузки вагонов и угольным складом объемом до 1,2 млн тонн.

- Текущий пирс способен принимать и обрабатывать суда типа Сapesize.

- По итогам 2020 года грузооборот составил 23 млн тонн угля.

- Автоматизированная конвейерная сеть длиной более 4 км.

- Протяженность железнодорожных путей необщего пользования более 50 км.

Моделируемые процессы

- формирование заявок на поставку грузов на терминал по железной дороге и заявок на отгрузку угля балкерами;

- движение поездов на прилегающей станции и внутренней железнодорожной логистики груженых вагонов: прибытие, сортировка, распиловка/разморозка груза, подача на разгрузку;

- разгрузка вагонов посредством автоматической системы вагоноопрокидывателей с учетом особенностей процесса в разное время года и погодный условий;

- транспортировка грузов по конвейерной сети, особенно в части моделирования работы виртуального диспетчера для разметки склада под выгрузку угля и построения маршрутов с учетом приоритетов грузов, марок угля, времени года, погоды, загруженности и степени наработки основного технологического оборудования и др.;

- погрузка угля на суда с учетов их дедвейтов и ограничений отдельных причалов по приему судов; приоритетов очереди, а также типов судов, для которых погрузка должна идти с разным контролем качества и скоростью и т.д.;

- движение порожних вагонов по внутренней железнодорожной сети, включая сортировку, отбраковку вагонов и отправку их на ремонт, формирование составов на отправку по железной дороге.

Границы моделирования сквозного бизнес-процесса

Точка входа: прибытие груженых вагонов в Парк приема Терминала.

Точка выхода: отправка порожних вагонов после Парка сортировки Терминала и отход погруженных судов из акватории.

Решение

Процесс разработки имитационной модели состоял из следующих этапов:

- Подготовка к моделированию

На данном этапе специалистами ООО «Дилибриум» было проведено исследование объекта моделирования – Ванинского балкерного терминала – с выездом специалистов на объект. Были уточнены параметры сквозного технологического процесса, произведены натурные замеры отдельных технологических операций, проведено интервью с разными специалистами и службами терминала, собраны и проанализированы исторические данные о работе терминала, в результате чего были найдены статистические закономерности, которые впоследствии были использованы для построения модели. - Проектирование модели

На данном этапе была обобщена информация об объекте моделирования и сформирован документ-концепция имитационной модели, в котором были уточнены цели и задачи моделирования; определены границы моделирования; структура и технико-технологическая архитектура имитационной модели, а также описан основной набор возможностей, которые реализует имитационная модель и результаты моделирования. - Разработка модели «как есть» (AS IS)

На этапе проектирования имитационной модели было принято решение в первую очередь разработать имитационную модель терминала в существующей схеме развития «как есть». Это было важно для того, чтобы на построенной и достаточно глубоко детализированной модели установить достаточно точные значения параметров отдельных агентов и алгоритмов с тем, чтобы верифицировать модель в соответствии с историческими данными. В результате верификации имитационной модели терминала удалось достигнуть высокой достоверности в сравнении с историческими данными за 2019-2020 гг.

Такой результат стал возможен благодаря высокой степени детализации технологических процессов в имитационной модели.

Для моделирования технологических процессов и изменения состояния или поведения объектов модели были применены следующие методы имитационного моделирования, а именно:

• метод агентного имитационного моделирования, для реализации поведения отдельных агентов;

• метод дискретно-событийного моделирования, для моделирования технологических процессов работы Терминала. - Доработка модели сценариями «как должно быть» (TO BE)

К верифицированной имитационной модели AS IS с отлаженными процессами и параметрами были добавлены несколько экспериментов с измененным пространственным планированием терминала, новой расстановкой и новыми типами основного технологического оборудования для проверки гипотез по расчету максимальной пропускной способности терминала. Всего в модели было реализовано 5 различных вариантов конфигурации складов и наборов основного технологического оборудования, соответствующих различным вариантам перспективного развития Терминала.

Помимо моделирования железнодорожной и конвейерной логистики достаточно сложной задачей была разработка алгоритма маршрутизации груза с учетом планирования склада (выполняющего функцию временного хранения, если невозможны прямые маршруты с вагонов на судно), поскольку для выбора и построения маршрута необходимо было учитывать большое количество взаимосвязанных условий и параметров, а именно:

- выбранный перед симуляцией этап модернизации;

- погодные условия (моделировались как по историческим данным, так и с задаваемыми коэффициентами отклонений);

- сезон (время года);

- доступность каждого ключевого узла=оборудования (более 80 ед.): занятость на линии, ТОиР, поломка;

- текущий заказ от диспетчера на выгрузку или погрузку;

- объем и марки груза в вагонах на Терминале и на подходе;

- объем и марки груза на Складе;

- текущая разметка находящегося на складе угля, в определенных Штабелях;

- приоритет операции (выгрузка/погрузка);

- дедвейт балкера в очереди на погрузку;

- и т.д.

Период симуляции модели учитывал полный календарный год (365 дней), включая сезонность и погодные условия. В течении данного периода собирались как операционные данные в режиме виртуального времени, так и статистика в разрезе год/месяц/сутки для всех основных процессов и единиц оборудования. По окончанию симуляции итоговые выходные данные статистики выгружались в отдельный excel файл для дальнейшего анализа результатов проведенных экспериментов.

В модели была учтена «Стохастичность», например случайные отклонения от статистических данных по поломкам / погодным условиям, или коэффициент ошибок/несостыковок при подаче на Терминал поездов и судов по причине человеческого фактора, внеплановых изменений в расписании РЖД, изменений со стороны Заказчика груза, погоды. Условно на пирс могло прийти судно, для которого не весь объем нужных марок угля находился на складе, и оставшаяся часть еще задерживалась в пути на Терминал.

Результат

Имитационная модель была верифицирована через этап AS-IS и с помощью множественных экспериментов по каждому варианту этапа модернизации была получена обширная статистика как максимальной производительности, так и показателей каждого узла оборудования (ТОиР, наработки, КТГ, КПИ и другие значения), которых в модели более 80 единиц. Так же с помощью проведенных экспериментов были определены узкие места для разных входных параметров.

_____________________________

г. Санкт-Петербург, 2021г.